Geschichtliche Entwicklung der Bierflasche

Die Herstellung von Gefäßen aus Glas ist bereits aus der Antike bekannt. Diese Gefäße waren aber nur sehr aufwendig herzustellen und das Problem des dichten Verschluss der Flaschen wurde erst im 17 Jahrhundert durch den

Benediktiner Pierre Pérignon gelöst, der Champagnerflaschen statt wie üblich mit Holzpfropfen mit Kork verschloss. Ebenfalls im 17. Jahrhundert wurden technische Neuerungen eingeführt, z.B. die Kohlebefeuerung der Schmelzöfen, so dass die Produktion von einfachen grünen Glasflaschen zunahm. Dies waren überwiegend aber keine Bierflaschen sondern Apotheker-, Likör- und Weinflaschen.

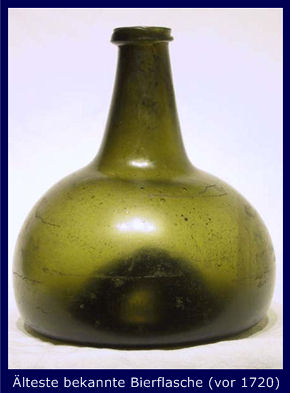

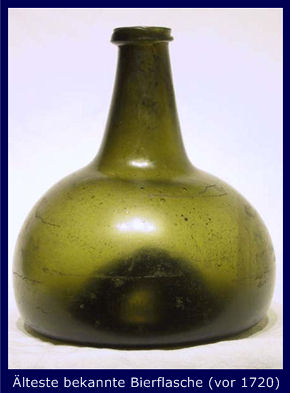

Die älteste bekannte Bierflasche wurde 1953 an der englischen Küste gefunden und ist vermutlich über 300 Jahre alt (gesichert vor 1720). Verschlossen war sie mit einem verdrahteten Korken. Diese Art des Verschlusses, d.h. die Verwendung eines durch Schnur oder Draht gesicherten Korkens, war bis zur Einführung von Schraubverschlüssen mit Innengewinden um 1870 die einzige Verschlussart. Bei den dann eingeführten Schraubverschlüssen wurden Schraubstopfen aus Hartgummi anstelle von Korken verwendet. Um 1875 wurde dann der Bügelverschluss erfunden und mit ihm begannen die industrielle Massenproduktion und der Durchbuch der Bierflasche.

Die einfache Wiederverschließbarkeit machte die Bierflaschen mit Bügelverschluss so praktisch, so dass sie nicht nur bei Biertrinkern beliebt waren. In der Nürnberger Zeitung um 1900 stand folgendes geschrieben: „Alljährlich finden lebensgefährliche, ja tödliche Vergiftungen dadurch statt, dass Bierflaschen mit Säuren, Laugen, Lysol, Salmiakgeist, Sublimat und anderem gefüllt und dann in Unkenntnis ausgetrunken werden.“.

Erst das 1911 eingeführte Pfandrecht sorgte dafür, dass die meisten Flaschen

wieder den Weg zu den Brauereien fanden.

Mit der Erfindung der Kältemaschine durch Carl Linde 1871 (1877 zum ersten Mal in einer Brauerei eingesetzt) war es möglich, dass mittlerweile entdeckte untergärige Brauverfahren in industriellem Maßstab mit gleichbleibender Bierqualität einzusetzen. Die Haltbarkeit der im Vergleich zur Obergärung generell länger haltbaren untergärigen Biere wurde durch den Einsatz der Pasteurisierung (1876 durch den Franzosen Louis Pasteur erfunden) noch weiter verlängert.

Bier wurde also billiger und länger haltbar. Insbesondere die längere Haltbarkeit machte es „Flaschen-tauglich“.

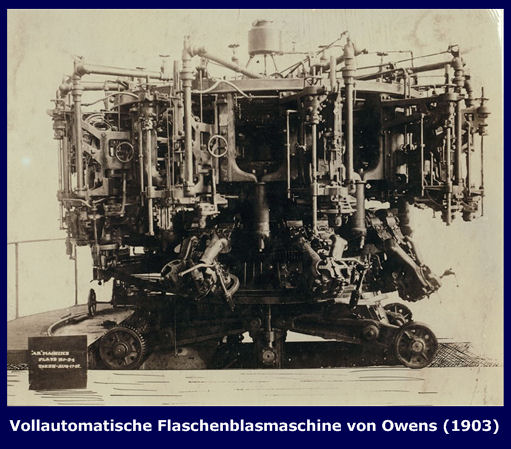

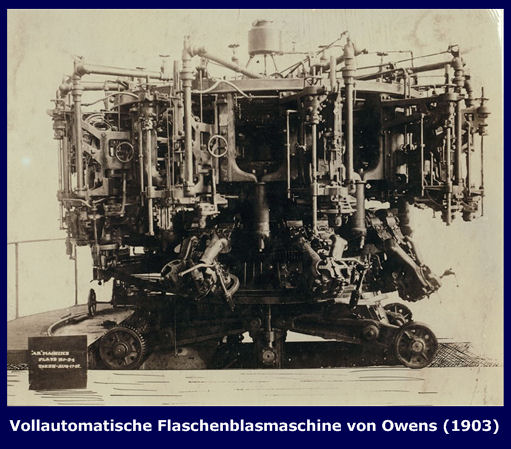

Parallel hierzu kamen der technische Fortschritt bei der Flaschenherstellung selbst und die damit verbundene Verbilligung der Flaschen. Nach der Einführung von halbautomatischen Flaschenblasmaschinen ab 1887 wurden ab 1903 (in Deutschlang ab 1908) die ersten vollautomatischen Flaschenblasmaschinen eingeführt.

Ein gutes Beispiel für den Siegeszug der Bierflaschen ist die 1864 in Gerresheim (heute ein Stadtteil von Düsseldorf) gegründete Glashütte. Bereits 1865 wurde mit 88 Arbeitern im Mundblasverfahren jährlich 800.000 Flaschen hergestellt. Was sich bereits viel anhört relativiert sich aber durch die Zahlen in den kommenden Jahrzehnten. 1902 wurde mit 5.300 Arbeitern die unglaubliche Anzahl von mehr als 150 Millionen Flaschen jährlich hergestellt. Damit war die Gerresheimer Glashütte die größte der Welt. 1908 wurden die ersten Vollautomaten von Owens in Betrieb genommen. Einer dieser Vollautomaten produzierte in einer Schicht mit ca. 9.600 Flaschen, die gleiche Menge, wie ungefähr 42 Fachkräfte im Mundblasverfahren. Die Zahl der insgesamt produzierten Flaschen wurde durch die Owens-Automaten zwar kaum noch gesteigert (1914: ca. 165 Millionen), aber ein Großteil der Fachkräfte wurde nicht mehr benötigt und die Flaschen wurden immer preiswerter. Betrug der Anteil an vollautomatisch hergestellten Flaschen 1914 ca. 40% so wurden um 1930 fast alle Flaschen bereits vollautomatisch hergestellt.

Nicht zuletzt durch diese Veränderungen stieg der Bierkonsum zwischen 1850 und 1900 von 14,5 Mio. (41 Liter / Kopf) auf 66,6 Mio. Hektoliter (118 Liter / Kopf). Der Vergleich mit den Zahlen aus 2014 zeigt, dass damals der Pro-Kopf-Verbrauch im Jahr 1900 sogar höher lag als heute (2014: 95 Mio. Hektoliter, 107 Liter / Kopf).

Der frühe Flaschenbierhandel aber war von Bierverlegern und Flaschenbierhändlern dominiert. Es gab noch kaum ein „Direktmarketing“ der Brauereien, die Verleger bezogen das Bier in Fässern von den Brauereien und füllten es auf eigene Rechnung in Flaschen ab. Dieses Geschäftsmodell verlor ab Beginn des 20-zigsten Jahrhunderts aber immer mehr an Bedeutung, da die Brauereien erkannten, dass sich mit Flaschenbier mehr Geld verdienen ließ als nur mit Fassbier und sich bei den Absatzmengen auch die Anschaffung von Flaschenbierabfüll- und Reinigungs-Anlagen rentierten.

Nach dem zweiten Weltkrieg wurde der Bügelverschluss durch den Kronkorken verdrängt. Bereits 1892 erfunden, kam der späte Durchbruch des Kronkorkens im Zusammenhang von hygienischen Aspekten und der Einfachheit bezüglich Herstellung und Befüllung. Die 1951 eingeführte automatische Etikettierung mit Papieretiketten und die 1965 eingeführte Pooflasche nach Euronorm besiegelten das Schicksal der Prägeflasche endgültig.

Herstellung von Prägeflaschen / technische Entwicklung

Das Verfahren zur Herstellung von geprägten Flaschen ist, ob manuell oder maschinell hergestellt, prinzipiell immer gleich. Geschmolzene Glasmasse wird in einer vorgefertigten Formen (der Model) ausgeblasen und nimmt so die Form der Model an. Gewünschte Schriften oder Grafiken werden als spiegelbildliche Vertiefungen in die Model eingearbeitet. Hierdurch ist es einfach möglich, Flaschen im Aussehen reproduzierbar und maßhaltig herzustellen.

Die Form (der Model).

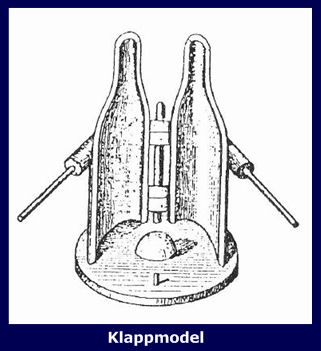

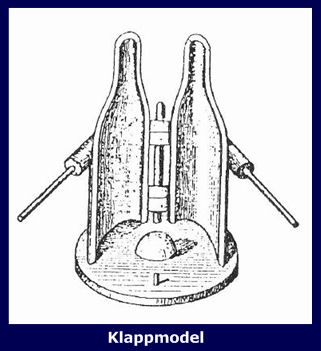

Um 1730 wurde das erste Mal eine Form zum Flaschenblasen verwendet. Die ersten Model waren aus Holz. Sie waren einfach herzustellen, wiesen aber einen hohen Verschleiß auf, obwohl sie ständig nass gehalten wurden. Auch war die Qualität der Prägung nicht so hoch, Schrift und Grafik wirkten oft unscharf. Mitte des neunzehnten Jahrhunderts wurden die Holzmodel durch Metallmodel verdrängt, ab ca. 1880 gab es so gut wie keine Verwendung von Holzmodell mehr. Die Vorteile der Metallmodel lagen auf der Hand. Durch die Haltbarkeit des Metalls ließen sich mit einer Model sehr viele Flaschen herstellen und auch die Flaschenoberfläche wurde viel glatter. 1802 brachte der Brite Charles Chubsee eine 3-teilige Eiserne Model mit beweglicher Schulter auf den Markt. Dieses mechanisch ausgereifte Gerät erleichterte die Herstellung von gleichartigen Flaschen enorm.

1821 erhielt dann der Brite Henry Ricketts ein Patent für einen dreiteiligen Metallmodel mit einem unteren feststehenden Teil und zwei darüber liegenden aufklappbaren Teilen für die Ausgestaltung des Schulterbereichs der Flasche, der über einen Trittmechanismus geschlossen und wieder aufgeklappt werden konnte. Mit dieser Model konnten in vorindustriellem Maßstab Flaschen produziert werden, die von einheitlicher Größe, Gestalt und Fassungsvermögen waren und in die Schriftzüge eingeprägt werden konnten. Hierfür wurde die gewünschte Beschriftung als spiegelbildliche Vertiefungen in das entsprechende Teil des Models eingearbeitet. Die mit dem Ricketts’schen Verfahren zwischen 1821 und 1853 hergestellten Flaschen tragen im Boden den

Schriftzug „H. Ricketts & Co Glassworks Bristol“ und im Schulterbereich oft den Schriftzug „Patent“.

Mitte/Ende des achtzehnten Jahrhunderts wurden die 3-teiligen Model durch 2-teilige Models abgelöst. Diese bestanden aus 2 „längs-geteilten halben Flaschen“. Hierdurch entstanden auch die typischen 2 Formnähte längs der Flasche an den Kontaktflächen beider Model-Teile. An diesem Typ der Model änderte sich bis zum Ende der klassischen Prägeflaschen in den 50er Jahren grundsätzlich nichts mehr. Zu erwähnen ist noch eine Variante der 2-teiligen Model. Bei dieser gab es in einem Formteil einen rechteckigen Ausschnitt, in dem ein Teil mit der individuellen Prägung mittels Einlegeblech eingefügt werden konnte. Der Rest der Model war damit Standard und nicht kundenabhängig. Zu erkennen sind mit dieser Methode hergestellte Flaschen an der sichtbaren Quernaht oberhalb der Prägung.

Bierflaschen wurden fast ausschließlich in 2-teiligen Modeln hergestellt.

Metalmodel wurden sowohl bei mundgeblasenen als auch bei automatisch geblasenen Flaschen eingesetzt.

Manuelle Herstellung von Bierflaschen

Im 18ten Jahrhundert wurden zum ersten Mal Flaschen mit Formen hergestellt. Bis dahin wurden Flaschen von den Glasmachern frei vor der Glasbläserpfeife geblasen. Die Glasbläserpfeife ist ein 1 bis 1,3 Meter langes, finderdickes Metallrohr, an welchem wiederum ein hölzernes Rohr aus Holz mit metallenem Mundstück befestigt ist. Am hölzernen Teil der Pfeife hält und dreht der Glasbläser die Pfeife. Nach dem freien Vorformen der Flasche wird die endgültige Formgebung mit einer Form, der Model erreicht.

Durch die Model vereinfachte sich die Herstellung auch wesentlich, da die Kunst des freien Blasens nicht mehr notwendig war und mehr durch einen „Kraftakt“, der auch durch weniger kunstfertige Arbeiter durchgeführt werden konnte, ersetzt wurde. Der Flaschenkopf (Mundstück) wird bei der manuellen Herstellung separat gefertigt und in einem weiteren Schritt aufgesetzt. Dies geschieht durch Auftragen eines Fadens geschmolzener Glasmasse, die mit speziellen Werkzeugen zum Mundstück geformt wird. Notwendig war dieser separate Schritt, da der Flaschenkopf wegen der Beanspruchung durch Anbringung der Flaschenverschlüsse in diesem Bereich verstärkt werden musste.

Da die manuelle Blastechnik aufwendiger, und damit eben auch teurer war als halb- oder vollautomatische Verfahren, wurde diese Technik ab ca. 1880 immer mehr durch diese Verfahren verdrängt. Bis zum zweiten Weltkrieg wurde dieses Verfahren aber noch für Kleinserien verwendet.

Der nachfolgende Auszug aus "Meyers Großes Konversations-Lexikon,

6. Auflage 1905–1909" beschreibt die einzelnen Schritte der Flaschenherstellung sehr gut:

Das hauptsächlichste Werkzeug des Glasbläsers ist die Pfeife, eine eiserne Röhre von 1,25–1,75 m Länge und 1 cm lichter Weite, die an jedem Ende mit einem Knopf versehen ist, von denen der eine als Mundstück, der andre zum

Anheften des Glases dient. Auf das obere Drittel der Pfeife ist eine hölzerne Hülfe aufgeschoben, um den Glasbläser vor der Berührung mit dem heißen Eisen

zu schützen.

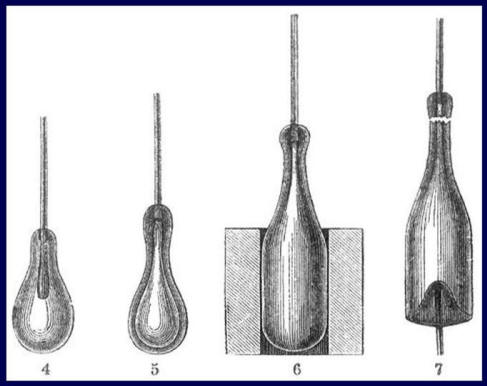

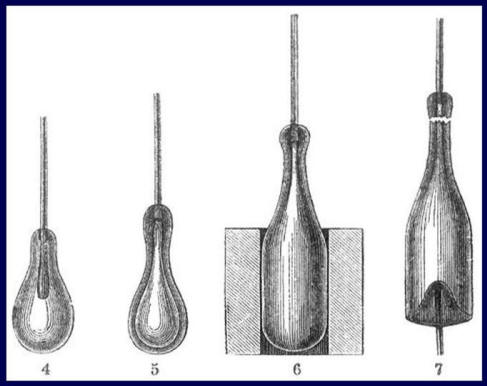

Diese Pfeife taucht der Arbeiter in die zähflüssige Glasmasse, dreht sie ein paarmal um ihre Längsachse, zieht sie dann heraus, hält sie mit dem Knopf nach unten, nimmt nach dem Erstarren des Glases auf gleiche Weise eine zweite, auch wohl noch eine dritte Portion G. heraus, verteilt die ganze Glasmasse durch Hin- und Herwälzen auf der eisernen Marbelplatte möglichst gleichförmig um den Pfeifenkopf und bringt sie zum größten Teil vor den Knopf der Pfeife. Indem der Arbeiter nun das G. in der Arbeitsöffnung des Ofens wieder anwärmt und wiederholt stark in die Pfeife bläst, bringt er die erste Höhlung in dem G. hervor (Textfig. 4); nach abermaligem Anwärmen und bei lotrechter Haltung der Pfeife streckt sich das G. (Textfig. 5), und wenn nun von neuem und stärker unter beständigem Drehen der horizontal gehaltenen Pfeife angewärmt wird, läßt sich das G. in einem Tonring leicht zu der in der Textfigur 6 angegebenen Form ausblasen. Durch einen Druck mittels eines stumpfen Eisens wird dann der Boden der Flasche nach innen eingedrückt und in der Mitte der Vertiefung mittels einer geringen Quantität flüssigen Glases das Hefteisen befestigt (Textfig. 7).

Ein Tropfen Wasser und ein kurzer Schlag trennen die Flasche von der Pfeife, worauf der Flaschenhals im Arbeitsloch rund geschmolzen und nahe der Mündung mit einem vom Fadeneisen herablaufenden Faden flüssigen Glases umwunden wird. Man trennt dann die Flasche vom Hefteisen und bringt sie in den Kühlofen. Diese einfachste Art der Flaschenbildung ist im Laufe der Zeit wesentlich ausgebildet worden; man hat Formen nicht nur zur Herstellung von Flaschen von gleicher Höhe, sondern auch solche, welche die Bildung des Flaschenhalses regeln. Die Einstülpung des Bodens wird durch besondere Werkzeuge erleichtert, man vermeidet durch Benutzung eines zangenartigen Instruments die Anwendung des Hefteisens und formt die Mündung korrekter und gefälliger mit Hilfe einer federnden Zange etc.

Halb- und vollautomatische Herstellung von Bierflaschen

In Pittsburgh entwickelten 1859 Alexander Mein und Howard M.

Ashley die erste halbautomatische Flaschenblasmaschine. In Deutschland kamen

erstmals 1887 erste halbautomatische Flaschenblasmaschine zum Einsatz. Der

Schritt zur vollautomatischen Flaschenfertigung folgte 1903. In diesem Jahr

gelang es Michael Joseph Owens gemeinsam mit Edward Drummond Libbey (Inhaber der Libbey Glass Co. in Toledo, Ohio), die erste vollautomatische Glasmaschine

einzuführen, die Owens-Maschine. So konnten innerhalb einer Minute neun

Flaschen produziert werden – eine enorme Steigerung der Flaschenproduktion

war möglich. Die Maschine arbeitete mit dem Saug-Blas-Verfahren. Dabei wurde

das Glas in eine Metallform gesogen und automatisch abgeschnitten. In die

Form ragte ein Pegel, der einen Hohlraum erzeugte. Durch das Blasen

vergrößerte sich der Hohlraum. Es entstanden Glasflaschen. Diese waren

allerdings deutlich schwerer als mundgeblasene Flaschen, weshalb zahlreiche

Glasmacher parallel an besseren Produktionsverfahren arbeiteten. In Deutschland

wurde die Owens Flaschenblasmaschine zum erstem Mal 1908 eingesetzt. Hiermit wurde die Flaschenherstellung revolutioniert. Alles lief automatisch, von der Entnahme der Glasmasse aus der Wanne bis zur fertigen Flasche. Die Herstellung der Flaschen wurde nicht nur wesentlich preisgünstiger, auch die Qualität stieg durch den hohen und gleichmäßigen Blasdruck, vorgewärmte Model und andere technische Feinheiten. Weiter entfällt der zusätzliche

Arbeitsschritt des Anbringens des Flaschenkopfes. Dieser wird bei der automatischen Herstellung gleich in einem Schritt mitgeblasen.

Im Jahr 1925 gab es einen weiteren wichtigen Schritt im techinschen

Fortschritt des vollautomatischen Flaschenblasens. Ingle und Smith ließen

die erste IS-Maschine (benannt nach den Erfindern) patentieren. Diese

Glasmaschine arbeitete mit dem Blas-Blas-Verfahren, wenige Jahre später

wurde sie schon in der Industrie genutzt. Bei diesem Verfahren fällt der

Glastropfen von einem Tropfenspeiser in eine Metallform und wird von unten

gegen den aufgesetzten Vorformboden geblasen. Anschließend wird der Tropfen

in der Fertigform rückerwärmt und fertig geblasen. In leicht modifizierter

Art nutzen Massenfabriken bis heute diese Produktionstechnik zur

Hohlglaserzeugung.

Bestimmung und Merkmale von Prägeflaschen

Wie wurde meine Flasche hergestellt?

Nachfolgend sind typische Merkmale aufgeführt, an denen (fast sicher) erkannt werden kann, wie eine Flasche hergestellt wurde.

| Merkmal |

Herstellung |

Anmerkung |

| Kopf ohne Seitennähte |

Manuell geblasen |

Manuell (oder auch halbautomatisch) geblasene Flaschen wurden immer ohne Kopf hergestellt. Der Kopf wurde separat hergestellt und in einem weiteren Fertigungsschritt mit der kopflosen Flasche verbunden. |

| Kopf mit Seitennähten |

Maschinell geblasen |

Bei vollautomatisch maschinell geblasenen Flaschen wird der Kopf nicht

separat gefertigt sondern in einem Schritt mitgeblasen. Aus diesem Grund

ziehen sich die Seitennähte über die komplette Flasche inklusive des

Kopfes. |

| Strukturierte, wellige Oberfläche |

Manuell geblasen |

Die optisch strukturierte Oberfläche von mundgeblasenen Flaschen ist auf

die Temperaturunterschiede zwischen dem geschmolzenem Glas und dem

Metallmodel zurückzuführen. Beim Ausblasen der geschmolzenen Glasmasse

an die Innenseiten des Metallmodels bildet sich wegen des

Temperaturunterschieds eine Verdampfungsschicht zwischen Glas und

Metall, so dass die Glasmasse sich nicht unmittelbar an den Model

anlegt. Diese Verdampfungsschicht hinterlässt Spuren auf dem Glas, die

als eine nur optisch zu erfassende Struktur auf der Oberfläche der

fertigen Flasche erscheinen und an eine wellige Wasseroberfläche oder an

die Schuppen eines Fisches erinnern. Durch die hohen gleichmäßigen

Blasdrücke und die wesentlich schnellere Produktionsgeschwindigkeit

tritt dies bei automatisch geblasenen Flaschen nicht auf. |

| Dünne, meist durchsichtige Seitennaht |

Model aus Metall |

Die Ränder, also die Stellen, an dem beide Model-Teile zugeklappt

miteinander verbunden sind, sind bei Metallmodeln generell

scharfkantiger und maßgenauer. Das Resultat sind dünne, gerade und meist

durchsichtige Seitennähte. Bei Holzmoden sind die Seitennähte breiter,

welliger und undurchsichtiger. |

Verschlusstypen

Zwischen 1870 und 1900 gab es insbesondere in England und den USA hunderte verschiedener Verschlusstypen, teilweise sehr abenteuerlich konstruiert. Durchgesetzt haben sich mit der Zeit aber nur 2 Typen, der Lochmundverschluss (Bügelverschluss mit

Porzellan-Kopf) und der Kronkorken-Verschluss.

Nachfolgend sind die gängigen Verschlüsse aufgeführt, an denen teilweise auch das Alter einer Flasche abgelesen werden kann.

| Verschluss |

Abbildung |

Erläuterung |

| Bügelverschluss (Lochmundverschluss) |

|

Der Bügelverschluss, in der Fachsprache

Lochmundverschluss genannt, besteht aus einer Lippe mit 2 Löchern, in

denen der Bügel verankert ist, der einen Porzellanverschluss mit

Gummiring hält.

Eingeführt 1875, allerdings noch mit Draht oder Blechmanschetten

befestigt. Lochmundflaschen (also Flaschen mit Köpfen, an denen sich 2

gegenüberliegende Löcher befinden, in denen der Bügelverschluss

befestigt wird), gibt es erst seit 1885. Der Porzellanverschluss wurde

1878 patentiert.

Mit diesem Verschluss gab es allerdings immer wieder hygienische Mängel.

Der Porzellankopf mit der Gummidichtung ließ sich nur schwer reinigen.

Ab 1899 war diese Verschlussart sogar in einigen Ländern aus diesem

Grund verboten, z.B. in Österreich-Ungarn). Die Deutschen interessierte

das aber anscheinend nicht. |

| Bügelverschluss mit Blechmanschette |

|

Die ersten Bügelverschlüsse (ab 1875) wurden noch

nicht in 2 Löchern des Kopfes befestigt, sondern an Drähten oder wie

hier abgebildet an einer Blechmanschette. Hierfür konnten weiterhin die

für Korkenverschluss vorgesehenen Flaschen verwendet werden. |

Hebelverschluss (Mineralwasserverschluss)

|

|

Auch: Klappdeckelverschluss, Limonadenverschluss,

Seltersverschluss. Dieser Verschluss wurde 1877 von Herrmann Grauel in

Magdeburg erfunden und patentiert. Flaschen mit diesem Verschluss

besitzen in der Mündungswulst eine Riefe zur Befestigung des

Verschlusses. Bei Bierflaschen ist dieser Verschluss nur selten zu

finden, bei Mineralwasser setzte er sich als Monopol durch und war noch

bis 1969 der vorherrschende Mineralwasserflaschenverschluss. |

| Innengewinde |

|

Innengewindemündung mit Schraubstopfen aus

Hartkunststoff. Eingeführt ab 1872, also noch vor dem Bügelverschluss.

Das Patent für diese Innengewindemündung mit Schraubstopfen, die auch

bei Bierflaschen zum Einsatz kam, hatte sich der königlich und

kaiserliche Konsul Adolf Holscher, Konsul Deutschlands in Mexiko, von

dem damaligen Presidente Dos Estados Unidos De Mexico Senr. Profirio

Dias, verleihen lassen. Dieses Patent diente dazu, Flaschen mit

CO2-haltigen Getränken luftdicht zu verschließen. Dieses war die erste

technisch einwandfreie Verschlussart für Flaschen mit CO2-haltigen

Getränken. Bis dahin mussten alle Getränkeflaschen mit Mineralwasser,

Bier oder Sekt mit Korken verschlossen, verdrahtet und dann in einem Bad

aus heißem Lack „versiegelt“ werden.

Diese Verschlussart ergab auch eine völlig neue Art der Öffnung dieser

Flaschen und Wiederverschlussmöglichkeit. Ein Patent aus den „Estados

Unidos De Mexico“, das eine wirkliche Revolution darstellte. Mit dem

Erwerb dieses Patents wurde die Firma Himly, Holscher Et Co., Glasfabrik

Wilheimshütte in Nienburg gegründet.

Allerdings konnte sich dieser Verschluss in Deutschland (im Gegensatz zu

England) nicht durchsetzen und ist eher selten anzutreffen. |

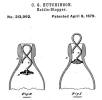

| Feder-Verschluss / Hutchinson Stopper |

|

Beim Feder-Verschluss dient eine zwischen 2

Metallscheiben fixierte, über diese hinausstehende Gummischeibe als

Dichtelement. Dieses Konstrukt ist wiederum an einem Federbogen

befestigt und wird mit der Gummischeibe zuerst in den Flaschenhals

gesteckt. Um die Flasche zu verschließen wird die Feder soweit nach oben

gezogen, bis das Gummi am unteren Flaschenhals fest anliegt und die

Flasche so abdichtet. Zum Öffnen der Flasche wird genau andersherum

verfahren. Das Patent für diesen Verschluss wurde am 8. April 1879 von

C. G. Hutchinson in den USA eingereicht. Was auf den ersten Blick als

eher fragwürdig bezüglich einer zuverlässigen Funktion aussieht, war

sehr beliebt und verbreitet. Hauptgrund war der Preis. Durch die Art des

Verschlusses war keine aufwändige Montage an der Flasche selbst

notwendig. Die Illinois Glass Company, zu dieser Zeit der größte

Flaschenhersteller der Welt, lieferte im Jahr 1906 alle Flaschen

standardmäßig mit diesem Verschluss aus (natürlich wurden auf

Kundenwunsch auch verschiedenste andere Verschlüsse geliefert). |

| Korken |

|

Dies war die früheste Methode Flaschen zu verschließen

und war auch bis 1872 die einzige Methode. Die Mündung der Flasche (Kopf

/ Lippe) war wulstig verstärkt. An der Verstärkung wurde ein Haltedraht

wie bei einer heutigen Sektflasche angebracht, der den Korken fixierte.

Oft wurde der Korken zusätzlich mit Siegellack versiegelt. |

| Siegelverschluss |

|

Der Siegelverschluss wurde von dem Amerikaner William

Painter entwickelt, der später auch den Kronkorken erfand, und ab 1885

in den USA und zwischen 1891 und 1917 auch in Deutschland verwendet. Er

besteht aus einer runden Scheibe eines biegsamen Materials, welche in

den Flaschenhals eingesetzt wird. Die Flaschenmündungen für diesen

Verschlusstyp ähneln Korkenmundstücken, im Gegensatz zu diesen haben

Siegelverschlüsse aber einen relativ geringen Innendurchmesser und eine

innen liegende Rille unterhalb des oberen Randes aus.

Siegelverschlüsse sind nur äußerst selten anzutreffen. |

| Kronkorken |

|

Der Kronkorken wurde 1890 von William Painter erfunden

und 1892 zum Patent angemeldet. Die von ihm 1893 gegründete Firma „Crown

Cork and Seal Company“ ist bis heute einer der größten Hersteller von

Kronkorken. Den Durchbruch in Deutschland schaffte der Kronkorken

allerdings erst 1965 mit der Einführung der Euronormflasche. Früher mit

24 hat der Kronkorken heute nur noch 21 Zacken. Da wir in Deutschland

sind, ist die genaue Beschaffenheit natürlich geregelt, hierfür zeichnet

die DIN 6099. |

Flaschenfarben

Die vorherrschenden Farben für Bierflaschen waren und sind braun und grün. Das liegt zum einen daran, dass bei der Produktion von Gebrauchsglas möglichst geringe Kosten entstehen durften. Das im Mittelalter und in der frühen Neuzeit hergestellte einfache Gebrauchsglas war wegen des Gehaltes an Eisenoxiden normalerweise grün. Es wurde in den so genannten Waldglashütten bis ins 17. Jahrhundert hinein hergestellt. Ein weiterer Grund für die Verwendung von dunklem Glas ist die Lichtempfindlichkeit des Bieres. Sie ist bereits relativ frühzeitig erkannt worden. Bei Licht- und besonders bei direkter Sonneneinstrahlung verkürzte sich die Haltbarkeit des Bieres deutlich, besonders der Geschmack veränderte sich. Bier sollte also möglichst wenig dem Licht ausgesetzt werden. Dies konnte am sichersten in Flaschen aus anderen Materialien als Glas, z. B. Ton oder Steingut, sichergestellt werden. Nachteil dieser Flaschen war, dass eine Kontrolle des Flascheninnern nicht möglich und eine Wiederverwendung aufgrund hygienischer Mängel problematisch war. Steingutflaschen, die ebenfalls als Bierverpackung genutzt wurden, verschwanden im Laufe des 19. Jahrhunderts vom Markt.

Flaschen aus farblosem Glas wurden zwar ebenfalls verwendet, sind allerdings eher selten (heute sind die farblosen Flaschen mit einem UV-Schutz ausgestattet).

Anmerkungen:

| » |

Anfangs waren alle Bierflaschen aus grünem Glas, braune Flaschen kamen erst später hinzu. Dies ist darin begründet, dass für die Grünfärbung der Flaschen einheimische Rohstoffe verwendet werden konnten (Eisenoxid), für die Braunfärbung lange Zeit die notwendigen Rohstoffe aber importiert werden mussten („Braunstein“

(Mangandioxid), meist aus Russland) |

| » |

Um 1930 gab es ungefähr gleich viele braune und grüne Bierflasche |

Flaschenformen und -größen

Vereinfacht gesagt, gibt es Bierflaschen in allen Formen und Größen. Flaschen vor 1900 haben öfters eine stark ausgeprägte Schulter (die Flasche läuft zum Hals nicht langsam zu, sondern stark und der anschließende Hals ist dann meist mehr oder weniger gerade). Flaschen nach 1900 haben meist keine ausgeprägte Schulter sondern verengen sich langsam zum Hals hin. Aber dies sind nur Anhaltspunkte, es gibt viele Ausnahmen und insbesondere auch regionale Abweichungen. Genormt wurden Flaschenformen erst 1965 mit der Einführung der Euro-Flaschen.

Bei den Größen ist es ähnlich. Zwischen 0,25 L und 1 Liter sind alle Maße vertreten. Selten sind bei alten Flaschen Inhaltsangaben vorhanden, wenn dann meist im Schulterbereich und in Bruchform („1/2 Ltr.“). Erst mit dem Maß- und Eichgesetz vom 1. April 1936 wurde die Vielfalt der Flaschengrößen reduziert. Jetzt waren nur noch Flaschen in den Größen 0,33, 0,5, 0,7 und 1 Liter erlaubt und die Angabe der Inhaltsmenge auf der Flasche (meist eingeprägt im Flaschenboden) war vorgeschrieben.

Altersbestimmung

Nachfolgend sind verschiedene Merkmale aufgeführt, die bei der Altersbestimmung einer Flasche hilfreich sein können

| Merkmale |

Beschreibung |

| Fehlendes Herstellerzeichen |

Mit Inkrafttreten des Maß- und Eichgesetzes am 1.

April 1936 mussten alle in Deutschland hergestellten Flaschen ein

Fabrikzeichen tragen. Trägt eine Flasche also kein Herstellzeichen

(meist in den Boden eingeprägt), so muss sie entweder im Ausland

hergestellt worden sein (was sehr unwahrscheinlich ist) oder aber vor

1936. |

| Herstellerzeichen G mit Krone |

Ist die Schutzmarke der Gerresheimer Glashütte (die

die meisten Flaschen in Deutschland herstellte). Die Schutzmarke wurde

aber erst 1938 eingeführt, so dass eine Flasche mit diesem Logo nicht

älter sein kann. |

| Schreibweise von „Eigentum“ und „Warenzeichen“ |

1902 wurde die Schreibweise im Rahmen einer

Rechtsschreibreform geändert. Aus Eigenthum wurde Eigentum, aus

Waarenzeichen wurde Warenzeichen. Da auf fast jeder alten Flasche

„unverkäufliches Eigentum“ steht und auf einigen auch „Warenzeichen“,

ist die ein guter Anhaltspunkt. Allerdings wurden die alten Formen meist

noch einige Jahre weiterverwendet.

Auch manche Städtenamen die mit th wurden geändert (z.B. Siegthal –

Siegtal). |

| Schreibweise der Städtenamen |

Bei der Schreibweise einiger Städte, wurde das „K“ im

Namen einige Zeit lang durch ein „C“ ersetzt.

Köln – Cöln: bis 1901 waren beide Schreibweisen geläufig ("Köln"

häufiger als "Cöln"). Ab dem 29. November 1901 musste verbindlich "Cöln"

verwendet werden. Am 30. Januar 1919 wurde die Schreibweise dann

verbindlich in "Köln" geändert. D.h. "Cöln" zumindest vor 1919, "Köln"

vermutlich nach 1919 oder vor 1901.

Koblenz – Coblenz: Am 14. Mai 1926 wurde die Schreibweise des Ortsnamen

"Coblenz" in "Koblenz" geändert.

Oberkassel – Obercassel: Am 14. August 1936 wurde die Schreibweise von "Obercassel"

in "Oberkassel" geändert (gemeint ist hier Oberkassel in Bonn, nicht in

Düsseldorf). |

| Firmierung der Brauerei |

Da viele Brauereien öfters ihre Firmierung geändert

haben lässt sich über Brauereiverzeichnisse meist der Zeitraum der

Entstehung der Flasche eingrenzen. |

| Angabe der Inhaltsmenge |

Am 1. April 1936 trat ein neues Eichgesetz in Kraft,

welches nur noch Flaschen mit Inhaltsmengen von 0,33, 0,5, 0,7 und einem

Liter erlaubte. Wenn eine Flasche also eine hiervon abweichende

Maßangabe aufweist, muss sie vor 1936 hergestellt worden sein. |

| Fehlende Angabe der Inhaltsmenge |

Am 1. April 1936 trat ein neues Eichgesetz in Kraft,

welches u.a. die Angabe der Inhaltsmenge auf der Flasche (meist in den

Boden eingeprägt) vorschrieb. Flaschen ohne Angabe sollten somit vor

1936 hergestellt worden sein. |

| Jahreszahl |

Die einfachste Art der Altersbestimmung. Ab Mitte der

20er Jahren ist teilweise das Herstelljahr 2- oder 4-stellig im

Flaschenboden eingeprägt. |

| Kennzeichnung "Dx" auf dem Flaschenboden |

Die Kennzeichnung "Dx" (x kann ein Buchstabe von a bis

m sein) wurden Flaschen von Mitgliedern des Deutschen Flaschen Kartells

(Deuflasch) gekennzeichnet. Da dieses nur von 1930 bis 1943 bestand,

können die so gekennzeichneten Flaschen diesem Zeitraum zugerechnet

werden. |

| Druckqualität des Aufdrucks auf dem Porzellankopf |

Hier gilt meist: je besser erhalten, desto älter.

Bevor der Roh-Kopf gebrannt wurde, wurde er mit einer Unterglasur

versehen. Anschließend wurde Kopf gebrannt und bedruckt. Dann war aber

noch nicht Schluss, es wurde eine weitere Glasur aufgebracht und der

Kopf erneut gebrannt. Der Druck war damit durch eine Glasur geschützt

und sehr haltbar. Dieser letzte Schritt entfiel mit der Zeit. Das

Resultat waren verwischte und kaum noch lesbare Aufdrucke. |

Hersteller

Mit Inkrafttreten des Maß- und Eichgesetzes am 1. April 1936 mussten alle in Deutschland hergestellten Flaschen ein Fabrikzeichen tragen, welches von der Physikalisch-Technischen Bundesanstalt in Braunschweig anerkannt war. D.h. ab 1936 ist es relativ leicht, den Hersteller zu ermitteln. Vor 1936 sind Flaschen nur teilweise mit Herstellmarken versehen. In den allermeisten Fällen sind die Marken im Flaschenboden eingeprägt.

Sehr häufig kommen die mit „D“ beginnenden 2-stelligen Buchstaben Zeichen der ehemaligen Deuflasch-Hütten für Getränkeflaschen vor.

Die Deuflasch (Deutsches Flaschen Kartell) war ein Zusammenschluss großer

Hersteller mit dem Ziel, die Konkurrenz auszuschalten. Sie existierte von

1930 bis 1943.

Da = Gerresheim

Db = Siemens

Dc = Heye

Dd = Ruhrglas

De = Oldenburg

Df = Himly-Holscher

Dg = Stoesand

Dh = Hallesche Pfannerschaft

Di = Achern, Gerresheim

Dk = Weihrauch & Zimmermann

Dl = Wisthoff & Co.

Dm = Adler Hütten

In der nachfolgenden Tabelle sind die mir bekannten grafischen Glasmarken aufgelistet:

| Marke |

Hersteller |

Anmerkung |

|

Glashütte Achern G.m.b.H., Achern/Baden,

jetzt Gerresheim |

|

|

Aktiengesellschaft Glashüttenwerke,

Adlerhütten, Penzig/O.L. |

|

|

Aktiengesellschaft f. Glasindustrie vorm.

Friedrich Siemens, Dresden |

|

|

Amberger Flaschenhütten A.G.,

Amberg/Oberpfalz |

|

|

Apollinaris Brunnen A.G. Abt.

Rheinahr-Glasfabrik, Sinzig/Rh. |

|

|

Bartsch Quillitz & Co, A.G., Berlin |

|

|

Bayerische Flaschenglashütte Wiegand & Söhne

A.G., Steinbach am Wald/Ofr. |

|

| |

Besser & Paul, Glasmanufaktur, Hamburg |

|

|

Glashütte Budenheim G.m.b.H.,

Budenheim/Rhein |

|

|

Hein u. Dietrichs, Glasfabriken,

Hamburg-Bergedorf |

|

|

Eisner Wilhelm, Glasfabrik, Hindenburg,

Oberschlesien |

|

|

Glasfabrik Freudenstadt Otto Böhringer,

Freudenstadt/Württemberg |

|

|

A.G. der Gerresheimer Glashüttenwerke, vorm. Ferd. Heye, Düsseldorf-Gerresheim |

Symbol G mit Krone als Schutzmarke der Gerresheimer Glashütte, 1938 eingeführt. |

|

Greiner & Co., Bulle, Großbreitenbach (VEB

Großbreitenbach) |

|

|

Hallesche Pfannerschaft Abt. der Mannsfeld

A.G., Halle/Saale |

|

|

Glashütte Heilbronn A.G., Heilbronn a.N. |

|

|

Adam Heinz, Glashütte, Friedrichswerk

Schleusingen (VEB Glaswerk Schleusingen) |

|

|

Glashüttenwerke O.H.G. Carl Aug. Heinz,

Kleinettau/Ofr. |

|

|

H. Heye, Glasfabrik „Schauenstein“,

Oberkirchen/Han. |

|

|

H. Heye, Glasfabrik, Annahütte/N.L. |

|

|

Hildesheimer Glashütte e.G.m.b.H.,

Hildesheim |

|

|

Himly, Holscher & Co, Glasfabrik

Wilhelmshütte, Nienburg/Weser |

|

|

Glashüttenwerke Holzminden A.G.,

Holzminden/Weser |

|

|

Glashüttenwerke Ibbenbüren. Dr. Richard

Borgmann K.G., Ibbenbüren |

|

|

SGD Kipenberg |

|

|

H. Kleinpaul, Glashüttenwerke, Halbau,

Oberschlesien |

|

|

Bay. Glashüttenwerke Kohnstein A. Chiodera &

Co., Konstein/Mittelfranken |

|

|

H. Lamprecht U.G. Glashüttenwerke

„Marienhütte“, Gnarrenberg, Bez. Bremen |

|

|

Lausitzer Glasshüttenwerke Betriebs-G.m.b.H.,

Kunzendorf/N.L. |

|

|

Hohlglashüttenwerke Karl Leser, G.m.b.H.,

Treuplitz/N.L. |

|

|

W. Limberg & Co, Gifhorn/Hann., später:

Braunkohlewerke Salzdeffarth A.G., Berlin |

|

|

Lüner Glashüttenwerke G.m.b.H. vorm. Schulze

Berge u. Schütz, Lünen/Westfalen |

|

|

Glasfabrik Marienhütte G.m.b.H.,

Fehrenbach/Thüringen |

|

|

Mitteldeutsche Hohlglasindustrie G.m.b.H.,

Altenfeld/Thüringen |

|

|

Glashüttenwerke E.W. Müller G.m.b.H.,

Kipfenberg/Bayern |

|

|

Owens-Illinois |

|

|

Glaswerke Piesau (Heinz Glas) |

|

|

Glashütte Münder Siegmund & Co, K.G., Bad

Münder |

|

|

Glaswerke Neuberg a.d. Donau |

|

|

Neustädter Glashüttenwerke Wiegand &

Schmidt, Neustadt a. Rennsteig/B. |

|

|

Nienburger Glas (Ardagh) |

|

|

Noelle & von Campe Glashütte G.m.b.H.,

Boffze bei Höxter/Weser |

|

|

Oberhausener Glasfabrik Funke & Becker,

Oberhausen/Rhld. |

|

|

Oberland-Glas, G.m.b.H., Glasfabrik, Bad

Wurzach/Allgäu |

|

|

Oldenburgische Glashütte A.G., Oldenburg |

|

|

Glashüttenwerke Phönix G.m.b.H., Konstein/Mittelfranken |

|

|

PLM |

|

| |

Glasfabrik Porta Westfalica |

|

| |

Probst C.F. Glasfabrik seit 1878, Westerberg

b. Hannover |

|

|

Glaswerke Rietschen G.m.b.H., Rietschen/O.L. |

|

|

Glaswerke Ruhr A.G., Essen-Karnap (Ruhrglas) |

|

|

Ruhrglas (Veba Ruhrglas) |

|

| |

Schöller Ernst, Glasbläserei, Lauscha/Leipzig |

|

|

Spessarter Hohlglaswerke G.m.b.H., Lohr a.M. |

|

|

Gebr. Stoevesndt, Kom. Ges. a. Aktien,

Rinteln/Weser |

|

|

Tettauer Glashüttenwerke A.G., Tettau/Ofr. |

|

|

Thüringer Behälterglas (Wiegand) |

|

|

Glaswerke Wahlstedt K.G., Wahlstedt |

|

|

Weck Glaswerk |

|

|

Westerwald A.G. vorm. Siemens Glas A.G.,

Wirges/Westerwald |

|

|

Wiegand Glas |

|

|

Wisthoff & Co, Glashütten, Essen-Steele |

|

|

Ernst Witter A.G. Hohlglashüttenwerke

Unterneubrunn/Thür. (Schönbrunn) |

|

Alte Bierflaschen ohne Prägung

Außer der Prägung gab es noch weitere Methoden, Art und Herkunft des Biers auf den Flaschen kenntlich zu machen. Der Vollständigkeit halber seien hier noch Flaschen mit Glassiegel, Flaschen mit geätzten oder sandgestrahlten Schriftzügen sowie etikettierte Flaschen aufgeführt.

Flaschen mit Glassiegel

Flaschen mit Glassiegeln gab es zeitlich vor den geprägten Flaschen und sie wurden durch diese fast vollständig abgelöst. Bei diesen Flaschen wurde, bevor die Flasche abgekühlt war, ein noch weicher Glastropfen auf den Schulterbereich der Flasche aufgebracht und mit einem Stempel das Siegel aufgebracht. In Deutschland sind Siegelflaschen von Brauereien sehr selten.

Sandgestrahlte und geätzte Flaschen

Ätzen oder Sandstrahlen zur Kennzeichnung von Bierflaschen wurde auf Grund des billigeren Herstellverfahrens (hier konnten billige neutrale Flaschen verwendet werden) eingesetzt. Dennoch wurden diese Verfahren nur selten für Bierflaschen verwendet.

Bei sandgestrahlten Flaschen werden Schablonen verwendet, bei denen die Schrift, die später zu sehen sein soll, ausgestanzt ist. Die Schablonen werden auf die Flasche geklebt und die Flasche dann mit einem Strahl aus Sand oder Eisenpulver bestrahlt. Je nach Material und Strahlgeschwindigkeit ergibt sich einen milchig, meist etwas gräuliche Oberfläche.

Für die Technik des Ätzens wird Flußsäure verwendet. Flußsäure ist die einzige Säure, die Glas angreift, ansonsten ist Glas resistent gegen Säure. Hierfür wird die Flasche zunächst mit einer säurebeständigen Schicht, meistens Wachs oder Firnis, bedeckt. Nun wird mit einem spitzen Werkzeug das gewünschte Dekor eingezeichnet bzw. die säurebeständige Schicht entfernt. Dann wird die Flasche in die Flußsäure getaucht und diese frisst sich in die freigeschabten Stellen. Je nach Eintauchdauer entsteht dort eine klare oder milchige Oberfläche.

Geätzte und sandgestrahlte Flaschen sind nur schwer voneinander zu unterscheiden. Mit Schablonen (Sandstrahlen) lassen sich schärfere und komplexere Formen und Schriften darstellen, geätzte Flaschen weisen meist eine einfache Schreibweise auf, die oft etwas verlaufen wirkt.

Etikettierte Flaschen

Papieretiketten: Mit Papieretiketten etikettierte Bierflaschen können ab ca. 1850 nachgewiesen werden. Diese Etiketten wurden mit Hilfe des Kupferdrucks oder Handschriftlich hergestellt, wurden auf die Flasche aufgeklebt und gaben Hersteller, Inhalt und Menge an. Mit der Erfindung der Lithografie wurden die Etiketten auch mehrfarbig. Richtig durchgesetzt haben sich Etiketten aber erst in den 1960er Jahren durch standardisierte Flaschen und vollautomatische Etikettiermaschinen.

Eingebrannte Etiketten: unter eingebrannten oder Perma-Print Etiketten versteht man mittels Siebdruck aufgedruckte Etiketten, die durch anschließendes Einbrennen bei ca. 600 °C unlösbar mit der Glashaut der Flasche verbunden wurden. Hierbei wurden spezielle, keramische Farben verwendet. Nachgewiesen ist diese Form der Etiketten ab 1905, wo es sich in dieser Zeit nur um Kleinstserien handelt. Die Hochzeit war ab 1950, wobei sich die eingebrannten Etiketten auf Grund der höheren Produktionskosten nie durchsetzen konnten.

Mischformen

Weiter gab es noch folgende Mischformen:

| » |

Zusätzliche Papier-Etiketten auf geprägten Flaschen: Einige Brauereien hatten einseitig geprägte Bierflaschen, auf deren nicht geprägten Seite zusätzlich ein Etikett aufgeklebt wurde. |

| » |

Klebeetiketten als Bügelsicherung: schmale Etiketten, die über den Bügelverschluss geklebt wurden. Beim Öffnen der Flasche wurde das Etikett zerstört, so dass eindeutig erkannt werden konnte, dass die Flasche bereits geöffnet wurde |

Glossar

| Begriff |

Abbildung |

Bedeutung |

| Blasen, freies |

|

Formgebung des Glases mit der Glasmacherpfeife durch

Ausblasen ohne Zuhilfenahme von Modeln |

| Demijohn |

|

Eine große Flasche, die normalerweise 5 - 50 Liter

fasst. |

| Einstich, auch Einwölbung |

|

Nach innen gerichtete Einwölbung des Flaschenbodens zur

Erhöhung der Stand- und Druckfestigkeit der Flasche |

| Glasmacherpfeife |

|

Ein dünnes Rohr, mit dessen unterem Ende aus der

flüssigen Glasmasse ein Quantum entnommen wird, das der Glasmacher von

oben her aufbläst. |

| Hefteisen |

|

Eine Eisenstange, die mittels eines Glastropfens am

unteren Ende des Gefäßes festgeheftet wird, damit der obere Rand oder

die Lippe nach dem Ausblasen bearbeitet werden kann. |

| Lippe (Mund, Mündung), geschoren |

|

Der Hals wird mittels einer Schere von der Pfeife

abgeschnitten. |

| Lippe (Mund, Mündung), geborsten |

|

An der Mündung wird eine Blase zum Platzen gebracht. |

| Model, Form, engl. mould |

|

Eine Hohlform aus Metall, Holz oder Keramik, mit einer

inneren Ausgestaltung, die die Form und die plastische Dekoration des

darin geblasenen Glases bestimmt. |

| Prägung, erhabene, engl. embossed |

|

Erhabene Buchstaben und Symbole, die durch Vertiefungen

in den Formen geschaffen werden. |

| Schulter |

|

Bereich zwischen Körper und Hals der Flasche. Starke

Schulter meint, wenn der Übergang zwischen Körper und Hals sehr kurz

ist, schwache Schulter, wenn der Körper langsam dünner bis zur

Halsstärke wird. |

Bauanleitung für ein beleuchtetes Prägeflaschenregal

|

Die Präsentation von Pägeflaschen ist schwierig. Ohne entsprechende Beleuchtung wirken die Flaschen nicht, bzw. sind die Prägungen meist nur schwach oder gar nicht erkennbar. Ich habe ziemlich lange herumexperimentiert und ein Regal konzipiert, dass ziemlich viel Licht hinter die Flaschen bringt, leicht selbst zu bauen und vom Preis her auch noch bezahlbar ist.

Das Modul hat die Maße (B x H x T) 128 x 103 x 25 cm und bietet Platz

für ca. 48 Flaschen. Eingesetzt werden Standard-Neonleuchten und

teildurchlässiges Plexiglas (im Internet ohne Probleme maßgerecht

zugeschnitten zu beziehen). Durch den modularen Aufbau können auch

mehrere Module übereinander / nebeneinander platziert werden. Die

Stabilität erlaubt auch ein aufhängen des Regals.

Über den nachfolgenden Link kann die Bauanleitung als PDF-Dokument heruntergeladen werden.

Im Falle eines Nachbaus würde ich mich über ein Feedback freuen (Bauanleitung-Praegeflaschen-Regal.pdf). |

Quellen

| » |

Formen deutscher Bierflaschen im Wandel der Zeit,

Hans Stegerwald, Eigenverlag 2003. |

| » |

Ex und hopp! Die Bierflasche aus einer anderen Perspektive,

Dr. Klaus-Peter Gilbertz, Aufsatz im Jahrbuch 2011 der GBB (Gesellschaft

für die Geschichte des Brauwesens e.V.). |

| » |

Die Geburt des Plopp. eine 300-jährige Kult(ur)geschichte

der Bierflasche, Informationsblatt 9730-050 der deutschen Umwelthilfe |

| » |

150 Jahre Glashütte Gerresheim, Verlag Droste, Herausgeber Peter Henkel |

| » |

Boizenburg Stadt & Land, Beiträge zur Heimatgeschichte von Südwestmecklenburg, Hrsg. Hans-Jürgen Baier, 2014 |

| » |

Illustrated Catalogue and Price List, Illinois Glass Company, 1906 |

| » |

"Biergeschichte zwischen Rhein und Erft", Dr. Helmut Wirges, Bienen-Verlag-Bachem, 1994 |

| » |

"Zeittafel zu den Heye’schen Glasfabriken 1799 - 1999", www.pressglas-korrespondenz.de/ |

Benediktiner Pierre Pérignon gelöst, der Champagnerflaschen statt wie üblich mit Holzpfropfen mit Kork verschloss. Ebenfalls im 17. Jahrhundert wurden technische Neuerungen eingeführt, z.B. die Kohlebefeuerung der Schmelzöfen, so dass die Produktion von einfachen grünen Glasflaschen zunahm. Dies waren überwiegend aber keine Bierflaschen sondern Apotheker-, Likör- und Weinflaschen.

Benediktiner Pierre Pérignon gelöst, der Champagnerflaschen statt wie üblich mit Holzpfropfen mit Kork verschloss. Ebenfalls im 17. Jahrhundert wurden technische Neuerungen eingeführt, z.B. die Kohlebefeuerung der Schmelzöfen, so dass die Produktion von einfachen grünen Glasflaschen zunahm. Dies waren überwiegend aber keine Bierflaschen sondern Apotheker-, Likör- und Weinflaschen.

Um 1730 wurde das erste Mal eine Form zum Flaschenblasen verwendet. Die ersten Model waren aus Holz. Sie waren einfach herzustellen, wiesen aber einen hohen Verschleiß auf, obwohl sie ständig nass gehalten wurden. Auch war die Qualität der Prägung nicht so hoch, Schrift und Grafik wirkten oft unscharf. Mitte des neunzehnten Jahrhunderts wurden die Holzmodel durch Metallmodel verdrängt, ab ca. 1880 gab es so gut wie keine Verwendung von Holzmodell mehr. Die Vorteile der Metallmodel lagen auf der Hand. Durch die Haltbarkeit des Metalls ließen sich mit einer Model sehr viele Flaschen herstellen und auch die Flaschenoberfläche wurde viel glatter. 1802 brachte der Brite Charles Chubsee eine 3-teilige Eiserne Model mit beweglicher Schulter auf den Markt. Dieses mechanisch ausgereifte Gerät erleichterte die Herstellung von gleichartigen Flaschen enorm.

Um 1730 wurde das erste Mal eine Form zum Flaschenblasen verwendet. Die ersten Model waren aus Holz. Sie waren einfach herzustellen, wiesen aber einen hohen Verschleiß auf, obwohl sie ständig nass gehalten wurden. Auch war die Qualität der Prägung nicht so hoch, Schrift und Grafik wirkten oft unscharf. Mitte des neunzehnten Jahrhunderts wurden die Holzmodel durch Metallmodel verdrängt, ab ca. 1880 gab es so gut wie keine Verwendung von Holzmodell mehr. Die Vorteile der Metallmodel lagen auf der Hand. Durch die Haltbarkeit des Metalls ließen sich mit einer Model sehr viele Flaschen herstellen und auch die Flaschenoberfläche wurde viel glatter. 1802 brachte der Brite Charles Chubsee eine 3-teilige Eiserne Model mit beweglicher Schulter auf den Markt. Dieses mechanisch ausgereifte Gerät erleichterte die Herstellung von gleichartigen Flaschen enorm. Anheften des Glases dient. Auf das obere Drittel der Pfeife ist eine hölzerne Hülfe aufgeschoben, um den Glasbläser vor der Berührung mit dem heißen Eisen

Anheften des Glases dient. Auf das obere Drittel der Pfeife ist eine hölzerne Hülfe aufgeschoben, um den Glasbläser vor der Berührung mit dem heißen Eisen

zu schützen.

Diese Pfeife taucht der Arbeiter in die zähflüssige Glasmasse, dreht sie ein paarmal um ihre Längsachse, zieht sie dann heraus, hält sie mit dem Knopf nach unten, nimmt nach dem Erstarren des Glases auf gleiche Weise eine zweite, auch wohl noch eine dritte Portion G. heraus, verteilt die ganze Glasmasse durch Hin- und Herwälzen auf der eisernen Marbelplatte möglichst gleichförmig um den Pfeifenkopf und bringt sie zum größten Teil vor den Knopf der Pfeife. Indem der Arbeiter nun das G. in der Arbeitsöffnung des Ofens wieder anwärmt und wiederholt stark in die Pfeife bläst, bringt er die erste Höhlung in dem G. hervor (Textfig. 4); nach abermaligem Anwärmen und bei lotrechter Haltung der Pfeife streckt sich das G. (Textfig. 5), und wenn nun von neuem und stärker unter beständigem Drehen der horizontal gehaltenen Pfeife angewärmt wird, läßt sich das G. in einem Tonring leicht zu der in der Textfigur 6 angegebenen Form ausblasen. Durch einen Druck mittels eines stumpfen Eisens wird dann der Boden der Flasche nach innen eingedrückt und in der Mitte der Vertiefung mittels einer geringen Quantität flüssigen Glases das Hefteisen befestigt (Textfig. 7).

Ein Tropfen Wasser und ein kurzer Schlag trennen die Flasche von der Pfeife, worauf der Flaschenhals im Arbeitsloch rund geschmolzen und nahe der Mündung mit einem vom Fadeneisen herablaufenden Faden flüssigen Glases umwunden wird. Man trennt dann die Flasche vom Hefteisen und bringt sie in den Kühlofen. Diese einfachste Art der Flaschenbildung ist im Laufe der Zeit wesentlich ausgebildet worden; man hat Formen nicht nur zur Herstellung von Flaschen von gleicher Höhe, sondern auch solche, welche die Bildung des Flaschenhalses regeln. Die Einstülpung des Bodens wird durch besondere Werkzeuge erleichtert, man vermeidet durch Benutzung eines zangenartigen Instruments die Anwendung des Hefteisens und formt die Mündung korrekter und gefälliger mit Hilfe einer federnden Zange etc.

zu schützen.

Diese Pfeife taucht der Arbeiter in die zähflüssige Glasmasse, dreht sie ein paarmal um ihre Längsachse, zieht sie dann heraus, hält sie mit dem Knopf nach unten, nimmt nach dem Erstarren des Glases auf gleiche Weise eine zweite, auch wohl noch eine dritte Portion G. heraus, verteilt die ganze Glasmasse durch Hin- und Herwälzen auf der eisernen Marbelplatte möglichst gleichförmig um den Pfeifenkopf und bringt sie zum größten Teil vor den Knopf der Pfeife. Indem der Arbeiter nun das G. in der Arbeitsöffnung des Ofens wieder anwärmt und wiederholt stark in die Pfeife bläst, bringt er die erste Höhlung in dem G. hervor (Textfig. 4); nach abermaligem Anwärmen und bei lotrechter Haltung der Pfeife streckt sich das G. (Textfig. 5), und wenn nun von neuem und stärker unter beständigem Drehen der horizontal gehaltenen Pfeife angewärmt wird, läßt sich das G. in einem Tonring leicht zu der in der Textfigur 6 angegebenen Form ausblasen. Durch einen Druck mittels eines stumpfen Eisens wird dann der Boden der Flasche nach innen eingedrückt und in der Mitte der Vertiefung mittels einer geringen Quantität flüssigen Glases das Hefteisen befestigt (Textfig. 7).

Ein Tropfen Wasser und ein kurzer Schlag trennen die Flasche von der Pfeife, worauf der Flaschenhals im Arbeitsloch rund geschmolzen und nahe der Mündung mit einem vom Fadeneisen herablaufenden Faden flüssigen Glases umwunden wird. Man trennt dann die Flasche vom Hefteisen und bringt sie in den Kühlofen. Diese einfachste Art der Flaschenbildung ist im Laufe der Zeit wesentlich ausgebildet worden; man hat Formen nicht nur zur Herstellung von Flaschen von gleicher Höhe, sondern auch solche, welche die Bildung des Flaschenhalses regeln. Die Einstülpung des Bodens wird durch besondere Werkzeuge erleichtert, man vermeidet durch Benutzung eines zangenartigen Instruments die Anwendung des Hefteisens und formt die Mündung korrekter und gefälliger mit Hilfe einer federnden Zange etc.